コラム

トラックバースとは?トラックヤードの違いや倉庫業務の問題点も解説

2025.06.30|最終更新日:2025.06.30

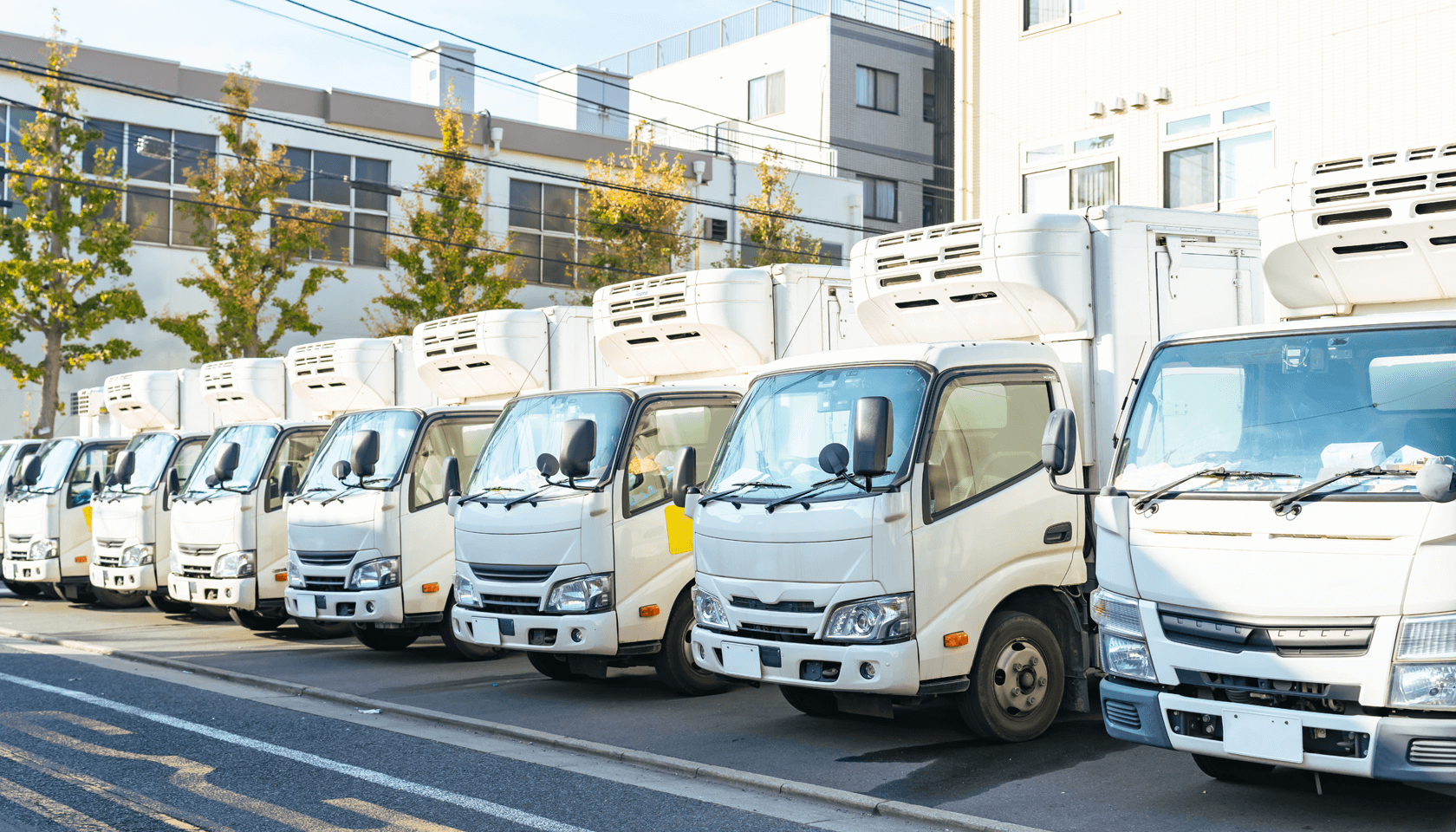

倉庫や物流センターにおいてトラックの荷物を積み下ろしする「トラックバース」は、物流拠点において中心的な役割を果たします。

ここでは、トラックバースの基本的な知識から、「トラックヤード」や「プラットフォーム」といった類似用語との違い、物流現場が直面する課題と解決策などをわかりやすく解説します。

目次

- 1.トラックバースとは?

- 1-1. 「トラックバース」は荷役作業の最前線

- 1-2. 「トラックヤード」はトラックバースを含む敷地全体の機能

- 1-3. 「プラットフォーム」は平らな床面の作業スペース

- 2.トラックバースの種類

- 2-1. トラックの荷台の高さに床面がある「高床式倉庫」

- 2-2. 地面の高さに床面がある「低床式倉庫」

- 3.トラックバースに関連する主な設備

- 3-1. ドックシェルター

- 3-2. ドックレベラー

- 3-3. パワーゲート

- 4.トラックバースに関連する物流現場の課題

- 4-1. 荷待ち時間が長い

- 4-2. 入荷・出荷を同時に行うため効率が悪い

- 4-3. 人材不足

- 5.トラックバースの混雑を解消するには

- 5-1. 入庫・出庫のバースを分ける

- 5-2. 人手不足を解消する・自動化する

- 5-3. バースを予約・管理するシステムを導入する

- 5-4. 倉庫管理・バース予約管理システムを連動させる

- 6.まとめ

1.トラックバースとは?

まずは基本となる「トラックバース」の概要と、混同されがちな用語についてみていきましょう。

1-1.「トラックバース」は荷役作業の最前線

トラックバースとは、倉庫や物流センターにおいて、トラックが荷物の積み込みや積み下ろし(荷役作業)を行うためにトラックを接車するスペースのことです。

トラックバースは荷役作業で必ず使う場所であり、また大型のトラックを動かすため、作業の効率性だけでなく、安全性の確保が重要になります。

バースが適切に整えられていれば、トラックはスムーズに所定の位置に停車でき、荷役作業を迅速に開始できます。また、作業員とトラックの接触事故なども防ぎやすくなります。

1-2.「トラックヤード」はトラックバースを含む敷地全体の機能

トラックバースと混同されやすい用語に「トラックヤード」があります。

トラックヤードとは、トラックバースを含んだより広いエリアを指す用語です。具体的には、荷役を待つトラックの待機スペース、荷物の仕分けや一時保管を行うスペース、車両が通行する通路など、物流拠点内の敷地全体がトラックヤードにあたります。

トラックバースはトラックヤードの中に存在する、特定の機能を持つ一部のスペースと理解するとよいでしょう。

1-3.「プラットフォーム」は平らな床面の作業スペース

「プラットフォーム」という用語も、トラックバースやトラックヤードと間違われることがあります。

プラットフォームは、トラックの荷台と倉庫の床面を同じ高さにするために設けられた設備のことです。この平らな床面があることで、フォークリフトや台車がスムーズに往来でき、荷役作業の効率が飛躍的に向上します。

多くの場合、トラックバースに隣接してプラットフォームが設置されており、バースと一体で荷役作業スペースを形成しています。

2.トラックバースの種類

トラックバースは、その構造によって大きく2種類に分けられます。それぞれの特徴を理解し、自社のオペレーションに合った形式を選ぶことが大切です。

2-1.トラックの荷台の高さに床面がある「高床式倉庫」

倉庫の床面がトラックの荷台と同じ高さになるように設計されている形式を「高床式倉庫」といいます。

プラットフォームが常設されている状態に等しく、トラックをトラックバースに接車するだけで、段差のないスムーズな荷役作業が可能になります。

大規模な物流センターなどで一般的に採用されている形式で、作業効率と安全性に優れています。その反面、建設コストが高くなることはネックといえるでしょう。

2-2.地面の高さに床面がある「低床式倉庫」

「低床式倉庫」は、倉庫の床面が地面と同じ高さにある形式です。建設コストを抑えられるほか、トラックやフォークリフトが直接倉庫内に出入りできることもメリットとして挙げられます。

一方で、荷役作業の際にはトラックの荷台との間に段差が生じるため、移動式のスロープやリフト、後述するパワーゲートなどを利用して段差を解消する必要があります。

3.トラックバースに関連する主な設備

トラックバースでは、荷役作業をより効率的かつ安全に行うために、様々な関連設備が利用されています。ここでは代表的な3つの設備を紹介しましょう。

3-1.ドックシェルター

ドックシェルターは、倉庫のプラットフォームの開口部とトラックの荷台後部との隙間を覆うための設備です。この隙間を塞ぐことで、雨風や埃、害虫などが倉庫内に侵入するのを防ぎ、製品の品質を保ちます。

また、倉庫内の空調を一定に保つ省エネ効果や、作業環境の快適性を向上させる効果も期待できます。

3-2.ドックレベラー

ドックレベラーは、高床式倉庫のプラットフォームとトラックの荷台との間に生じるわずかな段差や隙間を埋めるための設備です。フォークリフトなどがスムーズかつ安全に作業できるよう、橋渡しのように機能します。

トラックによって荷台の高さは微妙に異なります。安全で効率的な荷役作業のために、ドックレベラーで高さを調整することは重要です。

3-3.パワーゲート

パワーゲートとは、トラックの荷台後部に装備された昇降機のことです。テールゲートリフターとも呼ばれます。

重い荷物やカゴ台車などを安全に昇降させるためのもので、低床式倉庫での荷役作業や、プラットフォーム設備のない店舗への配送などで威力を発揮します。

4.トラックバースに関連する物流現場の課題

トラックバースは物流の要ですが、多くの現場で課題を抱えています。具体的にみていきましょう。

4-1.荷待ち時間が長い

物流現場において大きな課題となっているのが、トラックドライバーの「荷待ち時間」です。

特定の時間にトラックの到着が集中することが多く、トラックバースの処理能力を超えてしまい、ドライバーは荷役作業の順番を待つために長時間の待機を強いられます。

この問題は、ドライバーの労働時間に上限が設けられた「2024年問題」により、さらに深刻化しています。これは、待機時間もドライバーの労働時間に含まれるため、荷待ち時間を削減できなければ、日本の物流全体の輸送能力が低下するためです。

4-2.入荷・出荷を同時に行うため効率が悪い

トラックヤードが入荷用・出荷用に分かれていないケースは多く、限られたスペースの中で入荷作業と出荷作業が混在し、作業効率が著しく低下していることがあります。

入荷トラックと出荷トラック、それぞれの作業員やフォークリフトが狭いヤード内で交錯するため、動線が乱れ、作業の遅延や接触事故のリスクも高まります。

また、入荷した商品を保管する前に出荷作業が始まるといった非効率なオペレーションが発生する場合もあり、生産性の低下を招きます。

4-3.人材不足

物流業界は、慢性的な人材不足に悩まされています。特にトラックバース周辺での荷役作業は、力仕事が多く身体的な負担が大きいことから、働き手が集まりにくい傾向です。

人手が足りないことで、作業が特定の従業員の経験と勘に依存する「属人化」が起こるケースもあります。その場合、担当者が不在の場合に作業が滞るなど、安定的な業務遂行の妨げになりかねません。

5.トラックバースの混雑を解消するには

トラックバースが抱える課題を解決し、物流オペレーションを最適化するための、具体的な5つの解決策についてみていきましょう。

5-1.入庫・出庫のバースを分ける

基本的な対策として、入荷用バースと出荷用バースを物理的に分けることが挙げられます。これにより、車両と作業員の動線が整理され、作業の交錯を防ぎ、効率化が可能になります。

物理的に分けることが難しい場合は、時間帯によって入荷と出荷の作業を完全に分ける「時間帯運用」を採用する方法もあり、こちらの方法でも効率の改善が期待できます。

5-2.人手不足を解消する・自動化する

人手不足を解消するために、働きやすいクリーンな作業環境を整備する方法があります。人材の確保に加え、定着率の向上にもつながる重要な要素です。

また、自動化による省人化・省力化への投資を行う方法もあります。例えば、荷物の積み下ろしを自動化するロボットや、搬送を助けるアシストスーツなどを導入することで、少ない人数でも効率的に作業を進められるようになるでしょう。

5-3.バースを予約・管理するシステムを導入する

ドライバーの荷待ち時間を解決する手段として、「バース予約システム」の導入があります。これは、運送会社やドライバーが事前にオンラインでトラックバースの利用時間を予約できるようにするシステムで、トラックの到着時間を平準化し、混雑解消に貢献します。

ドライバーは無駄な待機から解放され、倉庫側も計画的な人員配置が可能になるなど、双方に大きなメリットがあります。

5-4.倉庫管理・バース予約管理システムを連動させる

バース予約システムの導入効果を最大化するためには、「倉庫管理システム」との連携も鍵となります。

例えば、バース予約情報と倉庫管理システムの出荷情報を連携させることで、「どのトラックが何時に到着し、どの荷物を積むのか」を事前に把握できるようになります。

これにより、トラックの到着に合わせてピッキング作業を完了させることが可能となり、荷役時間を大幅に短縮できます。

6.まとめ

ここでは、トラックバースの基本的な定義や、トラックヤードとトラックバースの違い、現場が抱える課題と具体的な解決策を解説しました。

トラックバースの最適化は、企業の生産性向上に留まらず、社会インフラである物流を維持するための重要な経営課題でもあります。自社の物流現場を見直し、改善への第一歩を踏み出してみてはいかがでしょうか。

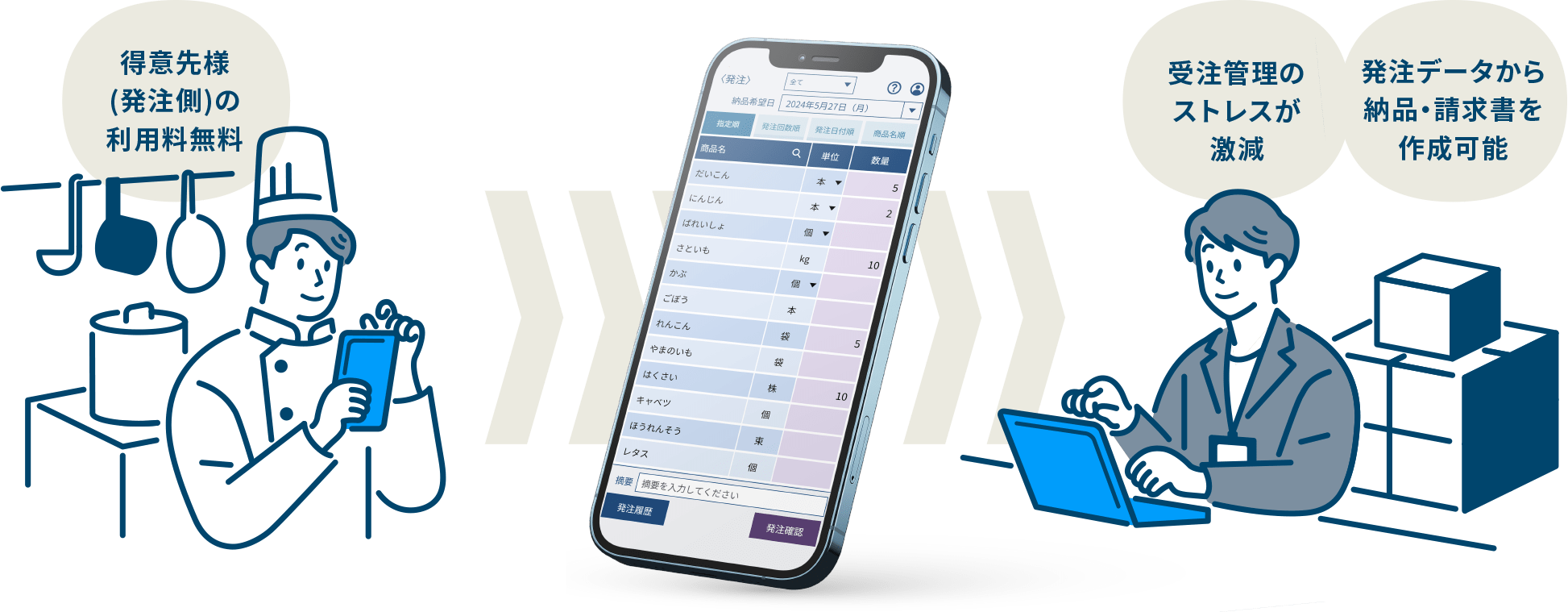

受発注業務の効率化にカシオの「BC受発注」

カシオのBC受発注は、受発注業務の効率化に最適です。得意先から発注が来るとメールや画面上のアラートでお知らせするので、うっかり忘れることがなくなり、内容を確認したら「受注取り込み」をクリックするだけで販売管理システムに発注データを自動連携できます。

電話やFAX、メールなどバラバラな手段で発注を受ける必要がなくなり、入力にかかる手間も大幅に削減できます。さらに、受注した後の入力ミスも起こらなくなるため、得意先からの信頼もアップするでしょう。

発注を行う得意先は、パソコンやタブレット、スマートフォンから専用ページにアクセスして発注すればよく、得意先ごとの商品マスタも用意できるため、操作は難しくありません。従来の発注方法からの切り替えをお願いしやすくするツールも揃っており、スムーズに受発注業務のDX化を進められるはずです。

以下のページでは、BC受発注について詳しく紹介していますので、ぜひご覧ください。

https://www.casio-human-sys.co.jp/bc-order/